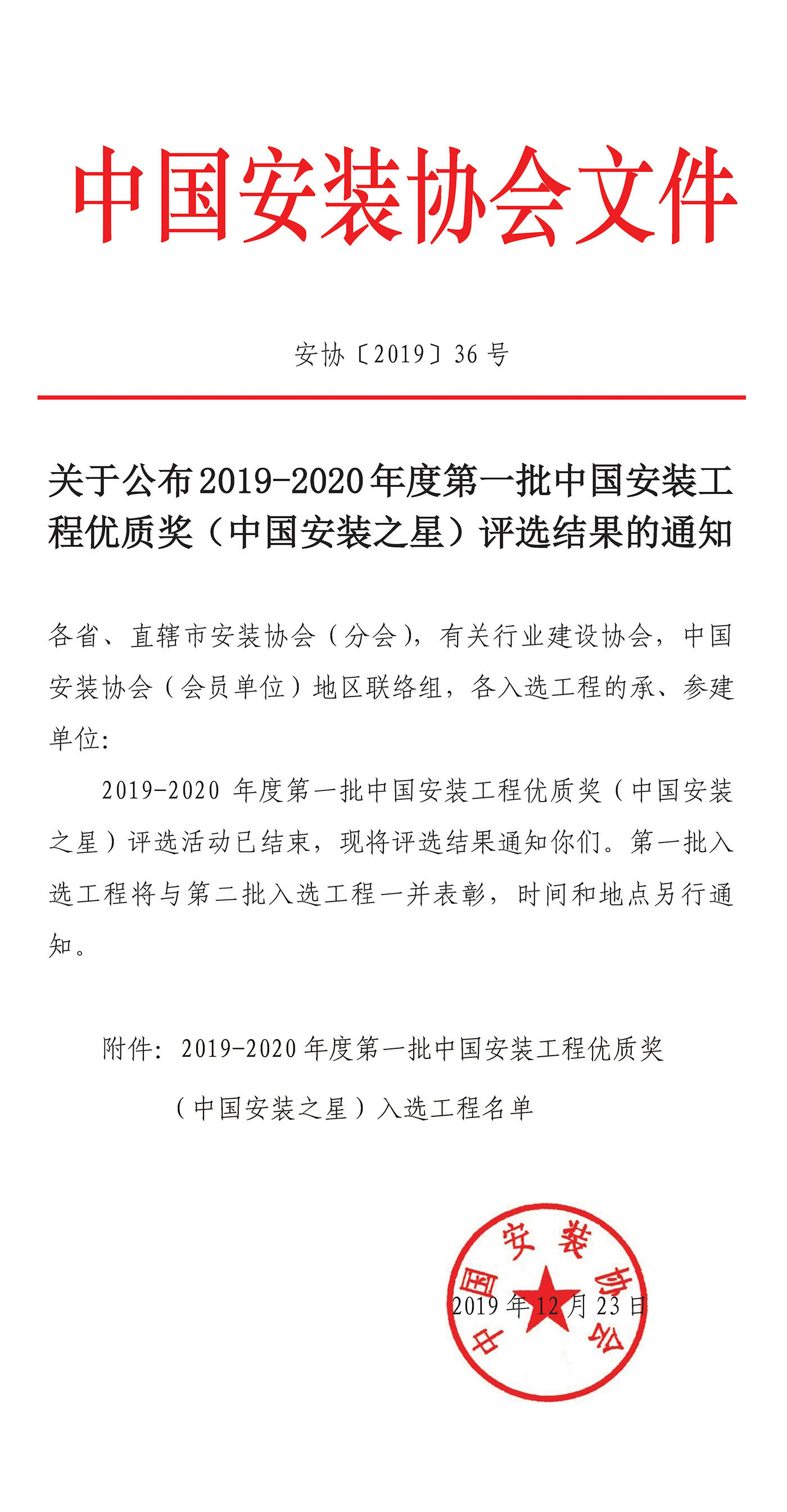

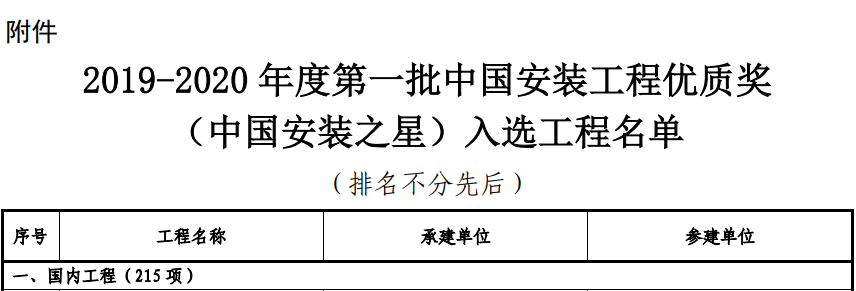

走进第一工程公司承建的金能102#装配式动力站,排列整齐的管道、准确清晰的管线、标识格外醒目。该装配式动力机房是目前国内已知规模最大的装配式机房,同时也是山西首座装配式机房。近日,2019—2020年度第一批中国安装工程优质奖(中国安装之星)揭晓,金能项目102#动力站机电安装工程获得2019年度“安装之星”。为集团再获一项重要荣誉。

![]()

“中国安装工程优质奖”(中国安装之星)是我国安装工程建设领域最高荣誉奖项,申报这一奖项的工程应具有质量优良、工艺先进和技术水平领先等特点,旨在提高工程安装质量和技术经济效益。被推荐工程均以获得省部级优质工程奖为基础,再优中选优,获奖工程的质量和技术均要求达到国内先进水平,业内人士形象地称其为“安装工程的鲁班奖”。

金能项目这次能获得“安装之星”,底气不仅来自山西安装的建设者们选择直面而上,与困难碰撞,激发出创新创造的活动;也来自于山西安装长期以来锁定技术创新与质量管控,并牢牢把握行业发展的大势,多措并举促使企业发展在行业领跑。

技术创新,打造行业领先核心动力

施工初期,金能项目就遇到了许多难题。首先本工程系统复杂,检查作业多,并且动力站内设备和管线工程量大,管线错综复杂,综合平衡排布难度大,而厂房投产工期紧是考验金能项目的最大难题,项目部通过BIM项目技术对102#动力站施工的工艺管道进行了模拟管线排布,结合管线综合走势,对管线安装进行了系统性的分析,制定了科学详细的装配化施工方法,确保了节点的顺利完成。采用BIM技术对水泵设备、管线等进行深化设计,将2—3台水泵组合成为一个模块,进行场外预制,达到与土建并行施工的目的。采用BIM技术对冷却水、冷冻水主管进行二次深化设计,将管段进行合理划分,场外预制加工,场内拼接组装。创造性地用模块化施工代替传统机电安装。

本工程应用建筑业10项新技术(2017版)中3大项6子项,其他技术两项,通过了山西省建筑业新技术应用示范工程的验收,应用水平达到国内领先。

该动力站还创新应用山西安装研发的“DPMA”一体化施工技术,形成了BIM技术深化设计、移动式工厂化预制、模块化装配就位和平台化管理的施工体系。

质量控制,以一流品质打造优质示范工程

金能项目实行事前策划先行的质量管控理念,在工程开工前编制《创优策划》,并依据策划书落实创优工作。并在施工前对每个分项工程、检验批提前做出示范样板,把规范标准实物化、具体化、统一施工操作要求,经验收确认后,方可大面积施工。

在工程建设中引入高精度BIM模型、工厂数字化预制、大数据信息跟踪、机械化现场装配,实现全过程质量跟踪和管控。

在本工程中,冷冻水、冷却水等管道的焊接质量是整个工程的施工质量控制的关键,对焊工进行培训和考试,按照工艺评定制定作业指导书,加强对管道焊工过程质量的管控;在施工过程中,项目部积极推行质量管理标准化,建立项目标准化统一做法,严格执行综合管理体系,施工中加强工序交接、质量风险预控等措施,以过程质量保证最终产品质量。

过硬的质量管控系统,保证了山西安装在金能项目上游刃有余,而金能项目的观摩检查又助推了山西安装的知名度和美誉度。最终“安装之星”现场复查组专家一致赞叹:工程质量可以说做到了极致,以至于精品工程,值得同行学习和借鉴。